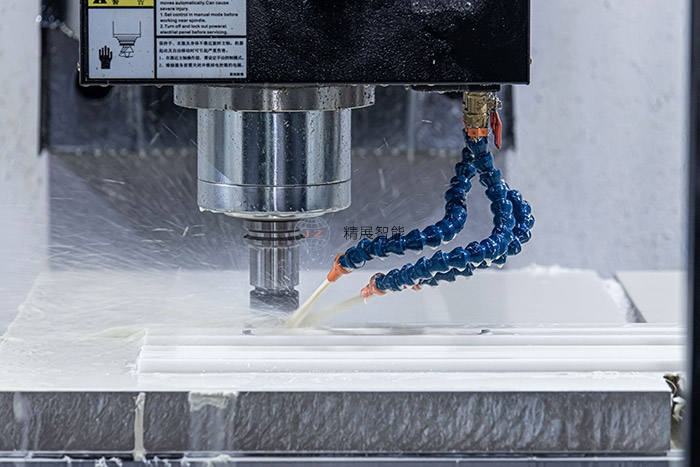

對刀是CNC加工中非常重要的一步,其目的是將刀具和工件正確對位,以確保加工精度和效率。常用的對刀方式有機械對刀、光學對刀和激光對刀等,它們各有優缺點,適用于不同的加工需求和機床類型。

機械對刀是最簡單、最常用的對刀方式之一。操作人員利用刀具長度表或專用的機械對刀儀器進行對刀,將刀具和工件的距離調整到合適的位置。這種方式操作簡單,成本低,但精度受到刀具長度表和機械對刀儀器的精度限制,不適用于高精度加工。

光學對刀是一種比較精確的對刀方式。它利用光學原理,通過放大鏡觀察刀具和工件的位置關系,調整刀具位置以達到準確對刀的目的。這種方式適用于高精度加工,但需要專用的光學對刀儀器,成本較高。

激光對刀是一種高精度的對刀方式。它利用激光測量刀具位置和工件表面高度差,通過計算機控制機床進行自動化調整,實現高精度的對刀。激光對刀操作精度非常高,但需要專用的激光對刀儀器和計算機控制系統,成本較高。

除了以上幾種常見的對刀方式外,還有一些特殊的對刀方式,如電容式對刀、壓力式對刀等。這些對刀方式都有各自的優點和適用場景,可以根據具體的加工需求和機床類型選擇合適的對刀方式。

在對刀過程中,需要注意以下幾點:

1、選擇合適的對刀方式,根據加工需求和機床類型選擇合適的對刀方式,以確保加工精度和效率。

2、準備好對刀工具,準備好刀具長度表、機械對刀儀器、光學對刀儀器、激光對刀儀器等工具,保證對刀過程中的精度和可靠性。

3、對刀前準備工作,清理刀具和工件表面,確保表面干凈平整,避免對刀時因表面不平整而影響對刀精度。

4、對刀過程中注意安全,避免手部和眼部受傷,特別是在使用激光對刀儀器時更要注意安全。

5、對刀后要進行試切檢查,確保對刀精度符合要求,并根據實際情況進行微調。

總之,對刀是CNC加工中非常重要的一步,不同的對刀方式適用于不同的加工需求和機床類型,對刀過程中需要注意安全和精度,確保加工質量和效率。